●3D打印让C919神秘几许?

一架大飞机约有400万个零部件,本次下线的C919大型客机部分部件采用的是目前比较热捧的3D打印技术。大飞机是一个系统化的工程,其中涉及到非常多的技术和工艺,相对于传统的制造技术,3D打印技术进入航空制造业也是一种全新的尝试。

中航工业的资料显示,从2001年起,我国就开始重点发展以钛合金构件激光快速成型技术为主的激光3D打印技术。其中,于2012年10月至11月首飞成功的机型,广泛使用了3D打印技术制造的钛合金主承力部分,包括整个前起落架。

2014年11月11日在广东珠海举行的第十届中日国航展上一件展品备受关注。当时在展馆现场,国内金属3D打印厂商西安铂力特激光成形技术有限公司,带来了一款C919客机缘条零件,这个零部件十分引人关注,因为该部件采用的正是3D打印技术。

利用3D打印技术制造的国产大飞机C919钛合金中央翼缘条,长达3米

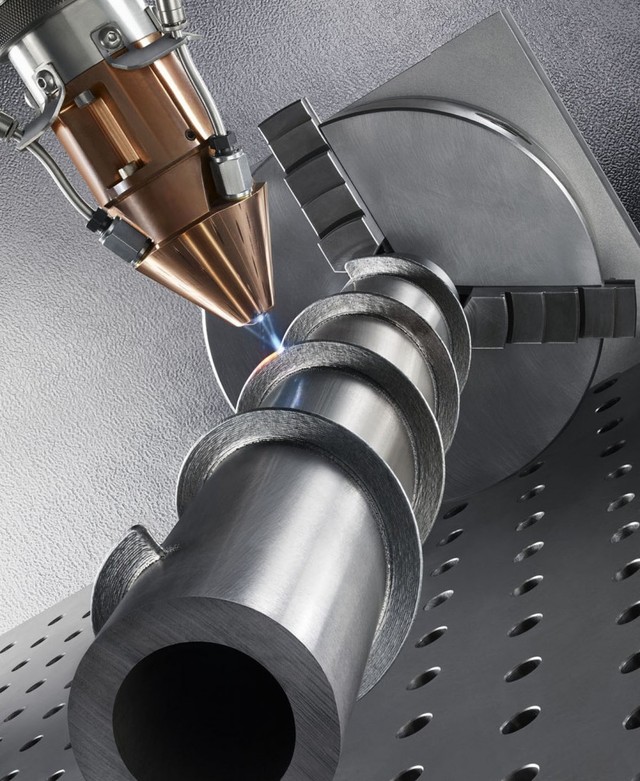

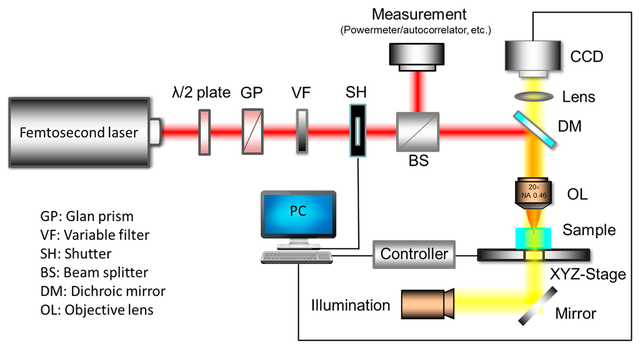

目前已经比较成熟的3D打印技术通常分为4类:包括光固化技术、叠层实体制造技术,熔融沉积造型技术和激光烧结技术。而航空领域最前沿的技术为金属构件激光成型技术。该技术以合金粉末为原料,通过激光融化逐层堆积,从数字模型一步步完成大型复杂构件的成型。

金属激光烧结成型技术是3D打印技术领域“王冠上的明珠”。该技术因为直接用高能量的激光熔融金属粉末沉积,同时烧结固化粉末金属材料并自动地层层堆叠,以生成致密的几何形状的实体零件。而金属本身是致密体重熔,不易产生粉末冶金那样的成形时的空穴,结构件致密度可达99%以上,接近锻造的材料胚体。

在模具制造方面,可利用这一技术通过选用不同的烧结材料和调节工艺参数,可以生成性能差异变化很大的零件,从具有多孔性的透气钢,到耐腐蚀的不锈钢再到组织致密的模具钢。采用金属激光烧结成型技术甚至能够直接制造出非常复杂的零件,避免了采用铣削和放电加工,为设计提供了更宽的自由度。

采用金属激光烧结成型技术能够直接制造出非常复杂的零件,避免了采用铣削和放电加工

C919客机部件采用了激光成型件加工中央翼线条,其中,最大尺寸为3070mm,最大变形量则小于0.8mm,整个力学性能通过飞机厂商的测试,其材料性能、结构性能、零件取样性能、大部段强度全部满足国产大型客机C919的设计要求,包括疲劳性能在内的综合性能,也优于传统的锻造技术。而且,3D打印出来的零部件强度一致性为2%,优于厂商5%的技术指标要求。可以说,3D打印技术的融入直接解决了C919飞机钛合金结构件的制造问题。

相信经过以上几个方面的分析,大家对C919会有一个较为清晰的认识,不管C919是否是一款“组装货”,但它代表了国内航空水平发展的新高度,如果我们以发展的眼光来看待它的话,也许过不了几年,实现国产大飞机研发的完全自主化就不再是一个棘手的问题。不过以目前我国的技术水平,想实现这一愿望还需很长的路要走,而我们唯一能做的就是在合作中汲取经验,在依赖中慢慢成长,直到学会“自己走路”!

推荐经销商